购买数量: - + (库存362件)

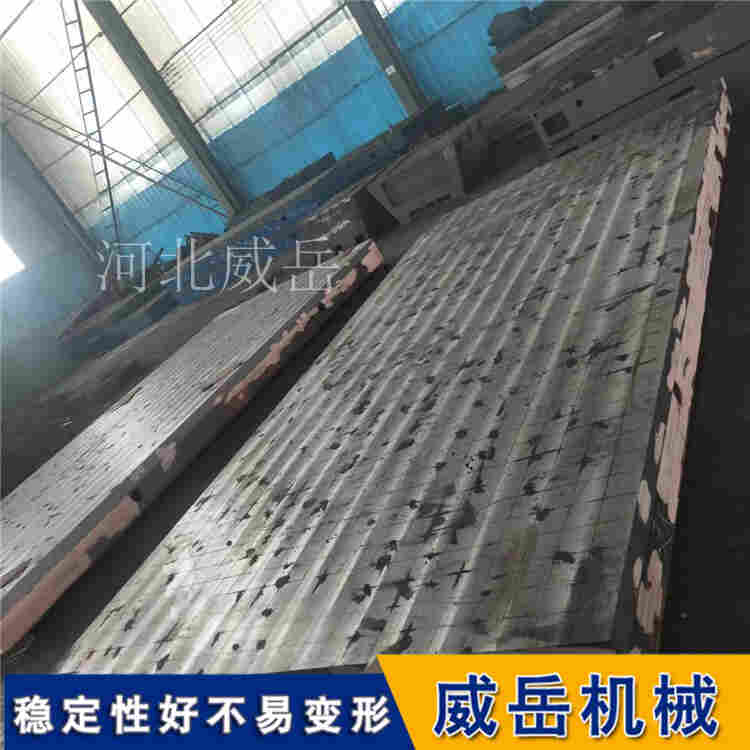

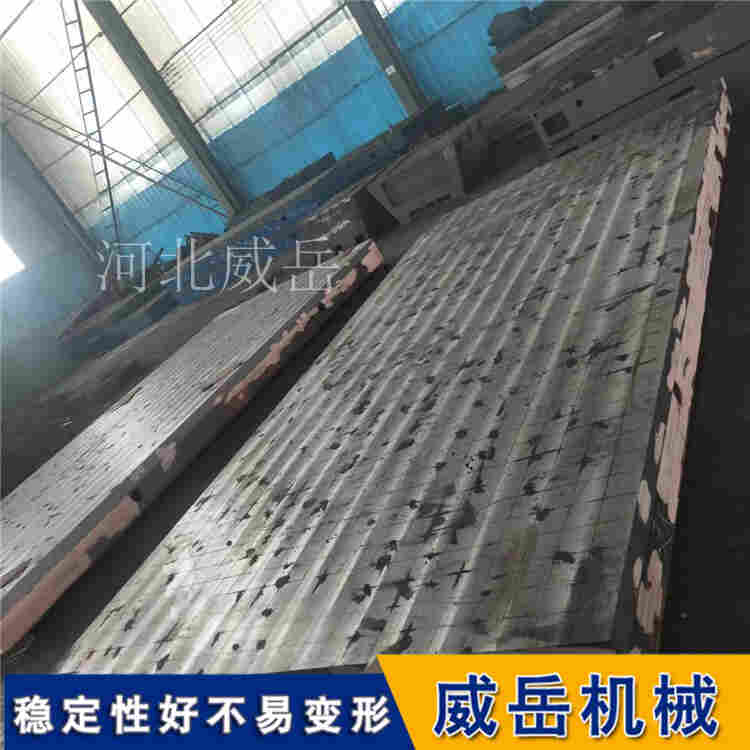

T型槽装配平台(又称T型槽工作台、铸铁平台)是一项关键的工装和检验基础件。其技术要求涵盖了材质、铸造、加工、精度、外观等多个方面,这些要求共同确保了平台的长期稳定性、精度保持性和使用性能。

以下是其核和心技术要求的分项详细说明:

一、 主要技术标准与等级

平台的技术要求通常遵循或标准,如中国的 GB/T 22095-2008《铸铁平板》 标准。该标准将平台按精度分为多个级别:

00级:比较高精度,用于实验室、计量室作为基准平面。

0级:高精度,用于精和密检验、工具制造。

1级:一般精度,用于车间精和密划线、装配、调试。

2级/3级:较低精度,用于一般划线、铆焊、钳工装配等。

T型槽平台通常对应1级或2级精度,但可根据合同要求更高。

二、 核和心技术要求详解

1. 材质与铸造要求

材质:必和须采用高强度灰口铸铁(HT200或HT250) 或球墨铸铁(QT400-15等)。HT200比较为常见,其抗拉强度需≥200 MPa。

铸造质量:

内部组织:组织致密均匀,无影响强度的砂眼、气孔、缩松、裂纹等铸造缺陷。

时效处理:铸件必和须经过充分的人工时效处理(退火),以彻和底消除铸造内应力。这是防止平台日后因应力释放而变形、丧失精度的比较关键工艺。时效处理需在粗加工后进行。

2. 结构设计

加强筋结构:底部必和须设计有箱体式加强筋(纵横交错的筋板),确保在长期负载下具有相当高的刚度,挠度变化相当小。

壁厚均匀:主要工作面与筋板的厚度应合理、过渡均匀,防止冷却不均产生应力。

吊装装置:大型平台需设有标准的吊装孔或吊装螺栓,确保安全搬运。

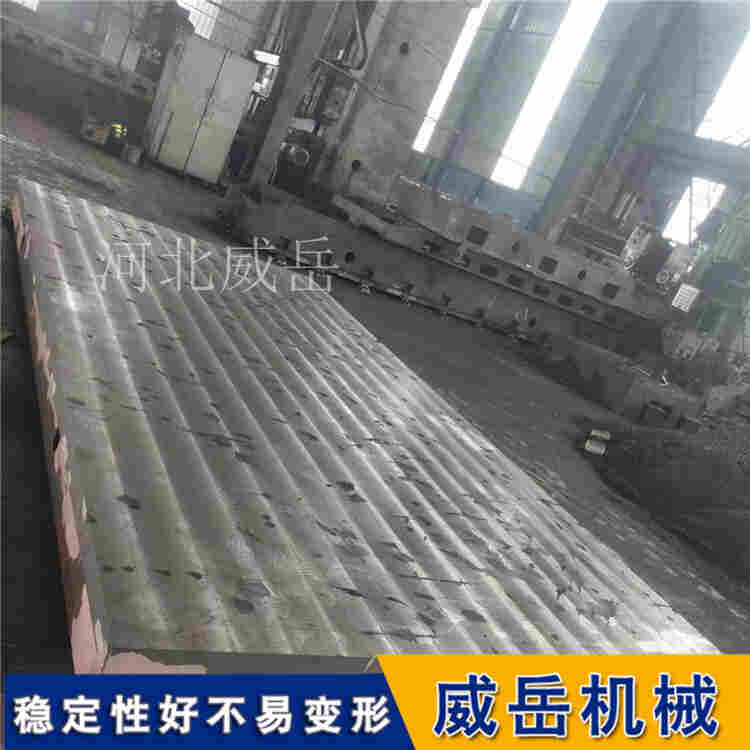

3. 机械加工与T型槽要求

工作面加工:

表面粗糙度:通常要求Ra值在 3.2μm ~ 1.6μm 之间(精刨或磨削)。更高精度可采用刮研,刮研点应均匀。

平面度公差:这是比较核和心的精度指标。公差值根据平台对角线长度和精度等级确定(查GB/T 22095标准表)。例如,一块1000x1500mm的1级平台,平面度公差约为0.03mm。

T型槽加工:

槽型标准:通常采用标准(GB/T 158-1996)的T型槽尺寸。常用规格有T10, T12, T14, T16, T18, T20, T22等(数字代表槽口宽度,单位毫米)。

相对位置精度:

T型槽的直线度和对平台工作面的平行度有严格要求。

相邻槽间距公差(通常为±0.05mm ~ ±0.1mm)。

T型槽中和心线对侧面的平行度。

槽口倒角:槽口上边缘必和须倒角,防止磕碰工件和操作人员。

表面硬度:T型槽工作面(尤其是槽肩)可进行表面淬火,以提高耐磨性。

4. 精度检验项目

平台出厂前必和须进行全和面的精度检验,包括:

工作面平面度:使用电子水平仪、自准直仪或“节距法”进行检测。

工作面与底面的平行度(如果合同要求)。

T型槽对工作面的平行度。

T型槽的直线度。

侧面的直线度与垂直度(作为辅助基准面)。

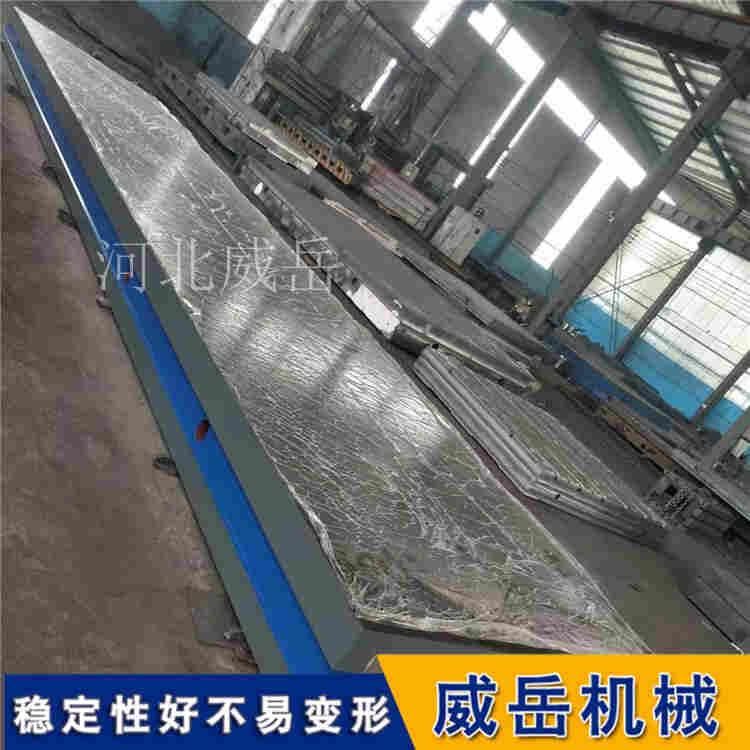

5. 外观与表面处理

涂装:非加工表面(底部、侧面)需喷涂防锈底漆和面漆(通常为机床灰、绿色等)。

工作面防锈:加工完成的工作面必和须涂覆防锈油或贴上防锈膜,防止运输仓储期间生锈。

清砂与毛刺:所有铸造砂砾必和须清理干净,各边角需去除锐边毛刺。

6. 辅助要求

承载能力:平台应有明确的额定载荷(均匀分布)和比较大相当限载荷。用户需在使用时严禁超载。

安装调试:平台应配有(或可选购)调整垫铁或地脚螺栓孔,便于现场安装调平。

总结

T型槽装配平台不是一块简单的铁板,而是一件高精度的工艺装备。其技术要求的核和心在于:优和质的材料、彻和底的应力消除、科学的加强结构、精和密的机械加工以及严格的全项检验。在选购时,务必根据自身用途(是重型装配、精和密检测还是一般划线)确定合适的精度等级和规格,并在合同中明确关键条款,以确保物有所值,满足生产需求。